- 有效焊接宽度:

- 160-900mm

- 有效焊接长度:

- 16000mm

- 行走方式:

- 轨道滚轮行走

设备描述

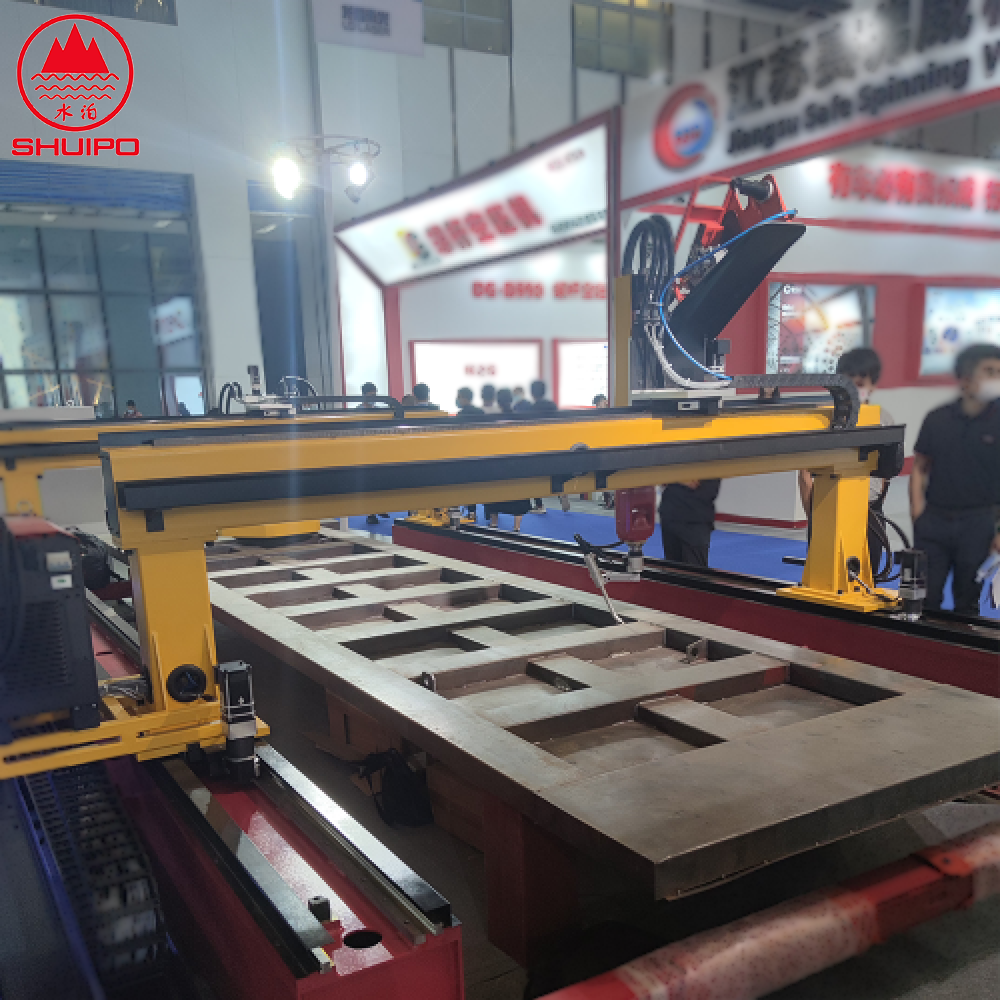

1. 本机能在同一工件上一次焊接两条水平相对的焊缝,尤其对变截面梁(≤20°)的焊接更显出其优越性,是目前国内汽车埋弧自动焊接生产中最佳的焊接设备之一。

2.门式纵梁焊接机,采用先进的PLC可编程控制技术、微电子技术,具有焊接成型美观,质量可靠、生产效率高、操作简单方便、容易掌握设备特性等优点 。不仅提高了效率而且确保了批量生产过程中稳定的焊接质量.

3.它采用了可靠灵活的专利柔性自动仿形技术 ,实现自动跟踪,避免了对变截面部分补焊的缺点,提高了工作效率,节约了原材料。

4.单弧单丝送丝机构,保障了焊接质量和成型的美观,对于在焊接薄板时不容易穿透,提高了焊接速度。

2技术参数

序号 | 参数名称 单位 | 要求 | 备注 | |

1 | 焊接电源规格型号 | MZ-2-1000 | ||

2 | 龙门跨距 | 轨道中心距2810mm | ||

3 | 焊接小车行走方式 | 轨道滚轮行走 | ||

4 | 焊接材料种类、厚度 | 6-25mm | ||

5 | 主要焊接工件概况 | 翼板尺寸≤300mm,变截面“H”钢,平角焊缝焊接 | ||

6 | 有效焊接宽度 | 160-900mm | ||

7 | 地面轨道长度 | 18000mm | ||

8 | 有效焊接长度 | 16000mm | ||

9 | 整机输入功率 | |||

11 | 焊 接 技 术 参 数 | 空行速度 | ≥4000mm/min | |

焊接速度 | 200mm/min -800mm/min | |||

焊接电流 | 300-1000A | |||

焊丝直径 | 3mm/4mm | |||

机头垂向位移量 | 300mm | |||

机头横向位移 | 900mm | |||

焊丝盘容量 | 25kg | |||

焊剂筒容量 | 25kg | |||

外观质量 | 符合JB/T7949-1999钢结构焊缝外形尺寸 | |||

成型要求 | 波纹均匀角焊缝凹形,焊缝与基体平滑过度 | |||

12 | 行走轨道 | 18m /24kg | ||

3主要技术要求

1. 主机结构形式:龙门双枪式。

2. 龙门架必须满足了机床平面空间和钢性要求;轨道梁必须进行退火处理,消处应力,防止变形。

3. 焊接行走方式:龙门在轨道上行走,双边驱动,行走平稳,无转矩脉动现象,变频器调速;行走轨道由供方提供并安装,需方按供方要求做好设备基础。

4. 焊接小车在轨道梁上采用三相异步电动机驱动,链轮链条行走,机械仿行机构跟踪。

5. 焊接方式:单丝双头埋弧自动焊,两把焊枪同时对两条焊缝进行焊接,一次完成焊接,能有效控制焊接过程中的变形,自动跟踪焊缝。

6. 焊接速度200mm/min~800 mm/min,无级调速;焊接电流、电压、速度等参数采用数字显示,并可预设;在龙门一边侧面设有两台焊机的手控盒,参数调整方便。

7. 焊枪角度:30°~60°任意可调

8. 焊枪对缝调节:二维手动微调。

9. 焊枪与跟踪器位置:一次焊接两条水平焊缝,对变截面梁采用柔性自动仿形技术实现自动跟踪进行焊接;即时跟踪,在变截面处焊接时无需调整焊枪位置,操作简便;可跟踪小于20°夹角弯截面Z字梁,保证一次焊接变截面工字梁,在焊至纵梁变截面处焊枪自动跟踪,焊工不需调整焊枪。

10. 焊接小车回程方式:电动全速快回。

11. 采用数字控制装置,可编程技术控制各部件的动作,实现自动焊接。

12. 焊接电源采用奥太逆变式埋弧焊电源(MZ-1000系列)2台,带送丝机和送丝盘。

13. 焊枪的横向和纵向移动采用电动控制,自动机械跟踪焊缝。

14. 焊剂回收装置:由焊剂回收机、焊剂储存器、软管组成,可实现焊剂的回收和释放循环进行。

15. 焊接平台:长*宽*高(1m*16m*?m),配有滚轮支架便于纵梁能推动进出上、下工位,配有夹紧装置防止焊接时纵梁变形。

16. 电气装置:控制箱内各电气元气件安装牢固,导线均用线槽固定并标有线号,控制箱防护等级不低于IP24、不低于1mm厚的钢板制作,表面做喷塑防腐处理,有良好的散热装置,门锁牢固可靠,使用方便。

17. 主体颜色:平台为灰白色(色标号:RAL7035),龙门为黄色。

18. 根据技术要求提供自动焊接成套工装方案图。

安全保护

1. 电气控制保护:欠压保护、失压保护、短路保护、过载保护和缺相保护。

2. 设备方面:配有急停开关紧急情况按下急停开关设备断电停止工作。

3. 人身安全保护:机器具有接地或接零保护。

4. 设备具有挤压、碰撞和触电等会造成伤害的部位必须有安全标识。

5设备使用条件

1. 电源:380V±5%, 50Hz±1%,三相五线线制;

2. 环境温度:-5~45℃ ,相对湿度:<80% ;

3. 同时满足上述条件,设备可连续工作。

第1年

第1年

龙门式焊接机器人 多轴焊接

龙门式焊接机器人 多轴焊接

封头旋压机 大型容器封头成型设备

封头旋压机 大型容器封头成型设备

光纤激光切割机 激光切割设备

光纤激光切割机 激光切割设备

单工位焊接机器人 全自动焊接机器人

单工位焊接机器人 全自动焊接机器人